خطوط تولید نورد گرم و نورد سرد را بدانید

صنعت آهن و فولاد پایه و اساس صنعت مدرن است و فناوری نورد حلقه مهمی برای تبدیل فولاد از مواد خام به محصولات مختلف فولادی است. در فرآیند نورد فولاد، نورد گرم و نورد سرد دو روش رایج پردازش هستند. اگرچه آنها به یک فرآیند نورد تعلق دارند، اما تفاوت های قابل توجهی در طرح خط تولید، جریان فرآیند، عملکرد محصول و زمینه های کاربردی وجود دارد. این مقاله به طور عمیق ویژگی ها و کاربرد خطوط تولید نورد گرم و نورد سرد را مورد بحث قرار می دهد.

خط تولید نورد گرم

اصل اساسی نورد گرم

نورد گرم به فرآیند نورد کردن بیلت به اندازه و شکل مورد نیاز در دمای بالا اشاره دارد. معمولاً پس از اینکه بیلت تا دمای بالای 1100 تا 1250 درجه سانتیگراد گرم شد، به تدریج توسط دستگاه نورد نازک و کشیده می شود تا به مشخصات مورد نیاز برسد.

طرح خط تولید نورد گرم

خط تولید نورد گرم عمدتاً شامل مراحل زیر است:

کوره حرارتی: بیلت ابتدا وارد کوره گرمایش می شود و با سوزاندن سوخت تا دمای مناسب برای نورد گرم می شود.

مجموعه آسیاب خشن: شمش گرم شده در ابتدا با دستگاه آسیاب خشن تشکیل می شود که معمولاً سطح مقطع را کاهش می دهد و بیلت را طولانی می کند.

حمل و نقل میانی: بین نورد خشن و نورد نهایی، شمش ممکن است نیاز به بافر و خنک شدن با حمل غلتک یا تجهیزات انباشته داشته باشد.

مجموعه آسیاب تکمیل: بیلت بارها نورد می شود تا ضخامت و عرض نهایی مورد نیاز را برآورده کند و کیفیت سطح و خواص مکانیکی به طور همزمان تنظیم می شود.

بستر خنک کننده: فولاد نورد گرم باید به طور طبیعی روی بستر خنک کننده خنک شود تا استرس داخلی کاهش یابد.

کویل: فولاد خنک شده به یک سیم پیچ پیچیده می شود که برای ذخیره سازی و حمل و نقل بعدی راحت است.

ویژگی های محصولات نورد گرم

محصولات نورد گرم دارای سطح ناهموار، دقت کم، اما انعطاف پذیری و چقرمگی بالا هستند و برای ساخت فولاد سازه ای، لوله ها، صفحات کشتی و سایر زمینه هایی که به دقت بالایی نیاز ندارند اما به ظرفیت باربری نیاز دارند، مناسب هستند.

خط تولید نورد سرد

اصل اساسی نورد سرد

نورد سرد فرآیند نورد فولاد در دمای اتاق است و هدف اصلی آن بهبود کیفیت و دقت ابعادی سطح فولاد و بهبود خواص مکانیکی است.

چیدمان خط تولید نورد سرد

خط تولید نورد سرد معمولاً شامل تجهیزات اصلی زیر است:

واحد ترشی: کویل نورد گرم برای حذف مقیاس اکسید ترشی می شود تا برای نورد سرد بعدی آماده شود.

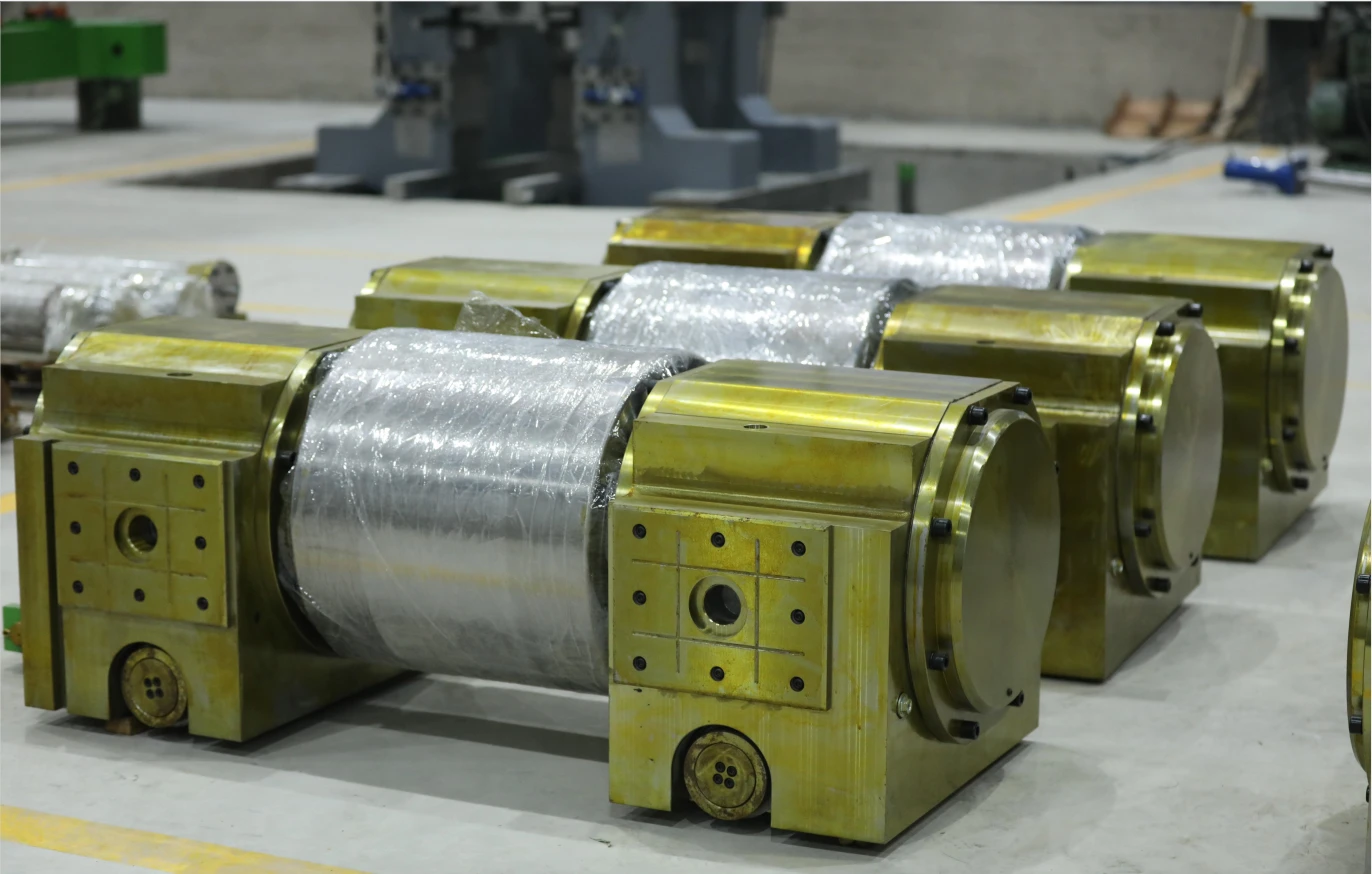

آسیاب نورد اصلی: بخش اصلی فرآیند نورد سرد، فولاد با آسیاب نورد چند پاس نازک شده و گسترش می یابد تا به اندازه دقیق برسد.

کوره آنیلینگ: فولاد نورد سرد سخت می شود، بنابراین برای بازیابی انعطاف پذیری باید توسط کوره آنیل تبلور مجدد شود.

دستگاه صاف کننده: پس از بازپخت، فولاد از دستگاه صاف کننده عبور می کند تا عیوب مواج را از بین ببرد و صافی سطح را بهبود بخشد.

دستگاه پوشش (اختیاری): با توجه به کاربرد، محصولات نورد سرد ممکن است نیاز به پوشش های ضد خوردگی مانند روکش روی و آبکاری آلومینیوم داشته باشند.

ویژگی های محصولات نورد سرد

محصولات نورد سرد دارای سطح صاف، دقت ابعادی بالا، سختی و استحکام بالا هستند و برای تولید محصولات با الزامات ظاهری و عملکرد بالا، مانند صفحات خودرو و پوسته لوازم خانگی مناسب هستند.

خطوط تولید نورد گرم و نورد سرد مزایای خاص خود را در تولید فولاد دارند. فرآیند نورد گرم برای تولید انبوه مواد اولیه با پلاستیسیته بالا و استحکام پایین مورد نیاز است، در حالی که نورد سرد به دلیل مزایای آن در دقت و کیفیت سطح، جایگاه مهمی را در زمینه تولید پیشرفته دارد. با پیشرفت مداوم فناوری، خطوط تولید نورد گرم و نورد سرد بیشتر ادغام خواهند شد تا حالت تولید یکپارچه کارآمدتر و سازگار با محیط زیست را تشکیل دهند که نشاط جدیدی را به توسعه با کیفیت بالا صنعت فولاد تزریق می کند.

با بهینه سازی فناوری تولید و معرفی فناوری هوشمند، خطوط تولید نورد گرم و نورد سرد نقش حیاتی تری در تولید صنعتی در آینده ایفا خواهند کرد و از مواد فولادی با کیفیت بالا برای صنایع مختلف پشتیبانی خواهند کرد.

-

Full- throttle! YWLX's Intense Production During May DayاخبارMay.01,2025

-

Mechanical, Electrical and Hydraulic Spare Parts: Guardians of Equipment's Normal OperationاخبارApr.25,2025

-

Temper Mill: An Indispensable Asset in Pickling LinesاخبارApr.24,2025

-

The Role of Temper Mill in Annealing Line ApplicationsاخبارApr.22,2025

-

Temper Mill: Key Element in Bright Annealing Line OperationsاخبارApr.22,2025

-

Temper Mill: Crucial for Pickling Line EfficiencyاخبارApr.22,2025

-

Temper Mill: An Integral Part of the Bright Annealing LineاخبارApr.22,2025