Понять принцип работы линий горячей и холодной прокатки

Железо и сталь являются основой современной промышленности, а технология прокатки является важным звеном для превращения стали из сырья в различные стальные изделия. В процессе прокатки стали горячая прокатка и холодная прокатка являются двумя наиболее распространенными методами обработки. Хотя они относятся к одному и тому же процессу прокатки, существуют значительные различия в компоновке производственной линии, технологическом процессе, эксплуатационных характеристиках продукта и областях применения. В этой статье будут подробно рассмотрены характеристики и применение производственных линий горячей и холодной прокатки.

Линия по производству горячей прокатки

Основной принцип горячей прокатки

Горячая прокатка относится к процессу прокатки заготовки в требуемые размеры и форму при высокой температуре. Обычно после нагрева заготовки до высокой температуры 1100 C ~ 1250 C ее постепенно утончают и удлиняют прокатным станом до тех пор, пока она не достигнет требуемых характеристик.

Компоновка линии горячей прокатки

Линия производства горячей прокатки в основном включает в себя следующие процессы:

Нагревательная печь: заготовка сначала поступает в нагревательную печь и нагревается до температуры, пригодной для прокатки, путем сжигания топлива.

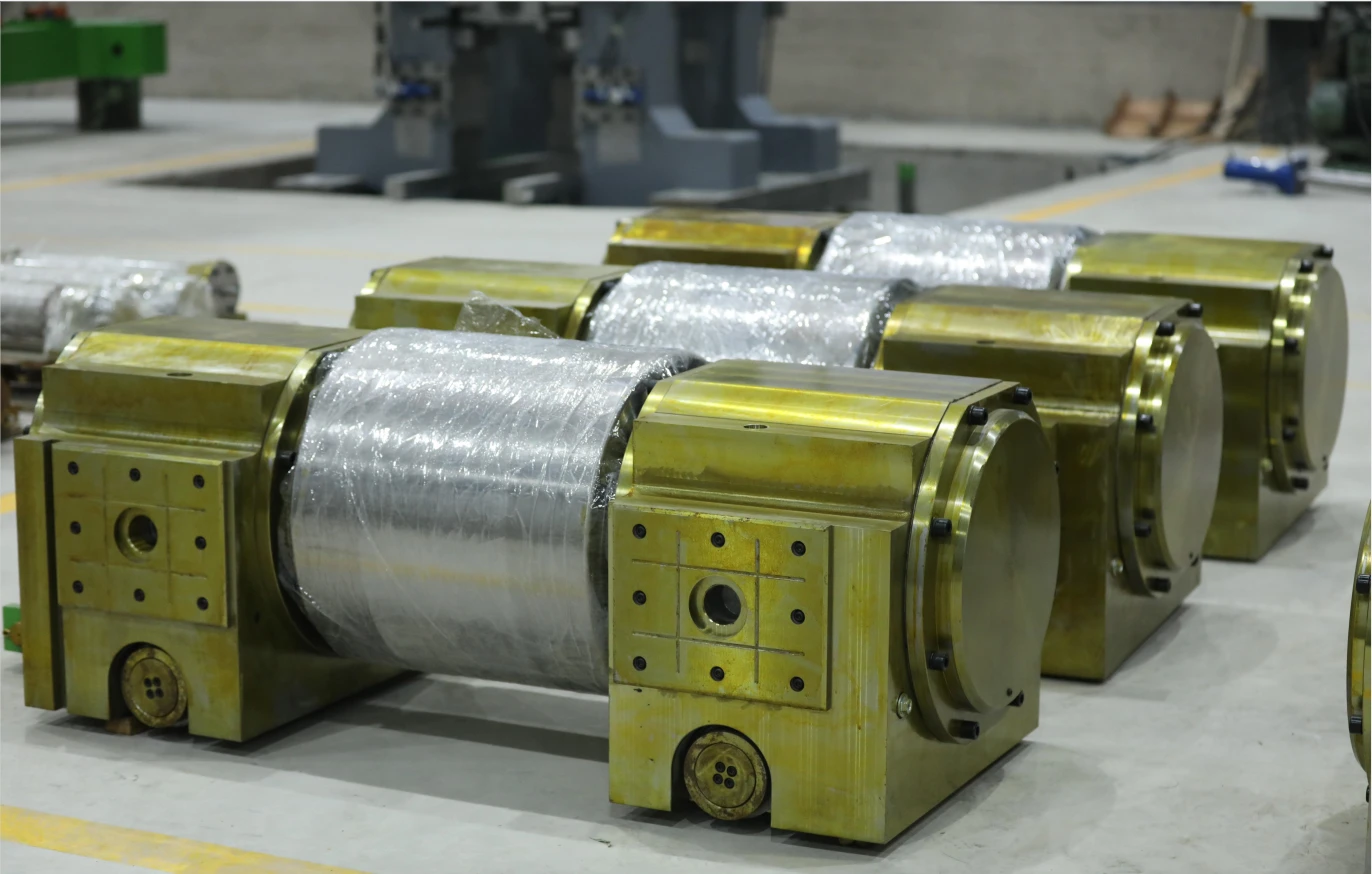

Комплект черновых станов: нагретая заготовка первоначально формируется комплектом черновых станов, обычно уменьшая площадь поперечного сечения и удлиняя заготовку.

Промежуточная транспортировка: между черновой и чистовой прокаткой может потребоваться буферизация и охлаждение заготовки с помощью роликового конвейера или штабелирующего оборудования.

Комплект чистового прокатного стана: заготовка прокатывается многократно для соответствия требованиям к конечной толщине и ширине, при этом одновременно регулируются качество поверхности и механические свойства.

Охлаждающий стеллаж: Горячекатаная сталь должна охлаждаться естественным образом на охлаждающем стеллаже, чтобы снизить внутреннее напряжение.

Намотчик: охлажденная сталь сматывается в рулон, что удобно для последующего хранения и транспортировки.

Характеристики горячекатаного проката

Горячекатаные изделия имеют шероховатую поверхность, низкую точность, но высокую пластичность и прочность и подходят для изготовления конструкционной стали, труб, судовых листов и других областей, где не требуется высокая точность, но необходима несущая способность.

Линия по производству холодной прокатки

Основной принцип холодной прокатки

Холодная прокатка — это процесс прокатки стали при комнатной температуре, основной целью которого является повышение качества и точности размеров поверхности стали, а также улучшение механических свойств.

Компоновка линии по производству холодной прокатки

Линия производства холодной прокатки обычно включает в себя следующее основное оборудование:

Узел травления: горячекатаный рулон подвергается травлению для удаления оксидной окалины и подготовки к последующей холодной прокатке.

Основной прокатный стан: основная часть процесса холодной прокатки, сталь утончается и удлиняется на многопроходном прокатном стане для достижения точного размера.

Печь для отжига: Холоднокатаная сталь закаливается, поэтому ее необходимо рекристаллизовать в печи для отжига, чтобы восстановить пластичность.

Выглаживающая машина: После отжига сталь проходит через выглаживающую машину для устранения волнистых дефектов и улучшения гладкости поверхности.

Машина для нанесения покрытия (опционально): В зависимости от области применения холоднокатаные изделия могут нуждаться в покрытии антикоррозионными покрытиями, такими как цинкование и алюминирование.

Характеристики холоднокатаной продукции

Холоднокатаные изделия имеют гладкую поверхность, высокую размерную точность, высокую твердость и прочность и подходят для изготовления изделий с высокими требованиями к внешнему виду и эксплуатационным характеристикам, таких как автомобильные номера и корпуса бытовой техники.

Линии горячей и холодной прокатки имеют свои преимущества в производстве стали. Процесс горячей прокатки подходит для массового производства основных материалов с высокой пластичностью и низкими требованиями к прочности, в то время как холодная прокатка занимает важное место в области высокопроизводительного производства из-за своих преимуществ в точности и качестве поверхности. С непрерывным прогрессом технологий линии горячей и холодной прокатки будут и дальше интегрироваться, чтобы сформировать более эффективный и экологически чистый интегрированный режим производства, который привнесет новую жизненную силу в высококачественное развитие сталелитейной промышленности.

Благодаря оптимизации технологии производства и внедрению интеллектуальных технологий линии горячей и холодной прокатки будут играть более важную роль в промышленном производстве в будущем, обеспечивая высококачественные стальные материалы для различных отраслей промышленности.

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsНовостиMay.13,2025

-

The Pivotal Position of Hot Rolling Mills in the Iron and Steel Industry ChainНовостиMay.13,2025

-

Quality Determinants in Hot Rolling Mill ProductsНовостиMay.13,2025

-

How Hot Rolling Mill Operations Impact Final Steel Product QualityНовостиMay.13,2025

-

Economic Impact of Hot Rolling MillНовостиMay.13,2025

-

Reversible Cold Rolling Mill: Advanced High-Strength Steels (AHSS) ProcessingНовостиMay.13,2025

-

Full- throttle! YWLX's Intense Production During May DayНовостиMay.01,2025