فهم خطوط إنتاج الدرفلة الساخنة والدرفلة الباردة

صناعة الحديد والصلب هي أساس الصناعة الحديثة، وتكنولوجيا الدرفلة هي حلقة وصل مهمة لتحويل الفولاذ من المواد الخام إلى منتجات فولاذية متنوعة. في عملية درفلة الفولاذ، الدرفلة الساخنة والدرفلة الباردة هما طريقتا المعالجة الأكثر شيوعًا. على الرغم من أنهما ينتميان إلى نفس عملية الدرفلة، إلا أن هناك اختلافات كبيرة في تخطيط خط الإنتاج وتدفق العملية وأداء المنتج ومجالات التطبيق. ستناقش هذه الورقة بعمق خصائص وتطبيق خطوط إنتاج الدرفلة الساخنة والدرفلة الباردة.

خط إنتاج الدرفلة الساخنة

المبدأ الأساسي للدرفلة الساخنة

يشير مصطلح الدرفلة الساخنة إلى عملية دحرجة الكتلة المعدنية إلى الحجم والشكل المطلوبين في درجات حرارة عالية. وعادةً، بعد تسخين الكتلة المعدنية إلى درجة حرارة عالية تتراوح بين 1100 درجة مئوية و1250 درجة مئوية، يتم ترقيقها وإطالتها تدريجيًا بواسطة مطحنة الدرفلة حتى تصل إلى المواصفات المطلوبة.

تخطيط خط إنتاج الدرفلة الساخنة

يتضمن خط إنتاج الدرفلة الساخنة بشكل أساسي الإجراءات التالية:

فرن التسخين: يدخل السبيكة أولاً إلى فرن التسخين ويتم تسخينها إلى درجة حرارة مناسبة للدحرجة عن طريق حرق الوقود.

مجموعة مطحنة الخشونة: يتم تشكيل الكتلة الساخنة في البداية بواسطة مجموعة مطحنة الخشونة، وعادة ما يتم تقليل مساحة المقطع العرضي وإطالة الكتلة.

النقل المتوسط: بين الدرفلة الخام والدرفلة النهائية، قد تحتاج الكتلة إلى التخزين المؤقت والتبريد بواسطة أسطوانة النقل أو معدات التكديس.

مجموعة الطحن النهائية: يتم لف الكتلة المعدنية عدة مرات لتلبية متطلبات السُمك والعرض النهائي، ويتم ضبط جودة السطح والخصائص الميكانيكية في نفس الوقت.

سرير التبريد: يجب تبريد الفولاذ المدرفل الساخن بشكل طبيعي على سرير التبريد لتقليل الضغط الداخلي.

الملف: يتم لف الفولاذ المبرد في شكل ملف، وهو مناسب للتخزين والنقل اللاحق.

خصائص المنتجات المدرفلة على الساخن

المنتجات المدرفلة على الساخن لها سطح خشن ودقة منخفضة ولكنها ذات مرونة وصلابة عالية وهي مناسبة لتصنيع الفولاذ الهيكلي والأنابيب وألواح السفن وغيرها من المجالات التي لا تتطلب دقة عالية ولكنها تحتاج إلى قدرة تحمل.

خط إنتاج الدرفلة الباردة

المبدأ الأساسي للدرفلة الباردة

الدرفلة الباردة هي عملية دحرجة الفولاذ في درجة حرارة الغرفة، وهدفها الأساسي هو تحسين جودة ودقة أبعاد سطح الفولاذ وتحسين الخصائص الميكانيكية.

تخطيط خط إنتاج الدرفلة الباردة

يشتمل خط إنتاج الدرفلة الباردة عادةً على المعدات الرئيسية التالية:

وحدة التخليل: يتم تخليل الملف المدرفل على الساخن لإزالة طبقة الأكسيد، وذلك للتحضير للدرفلة الباردة اللاحقة.

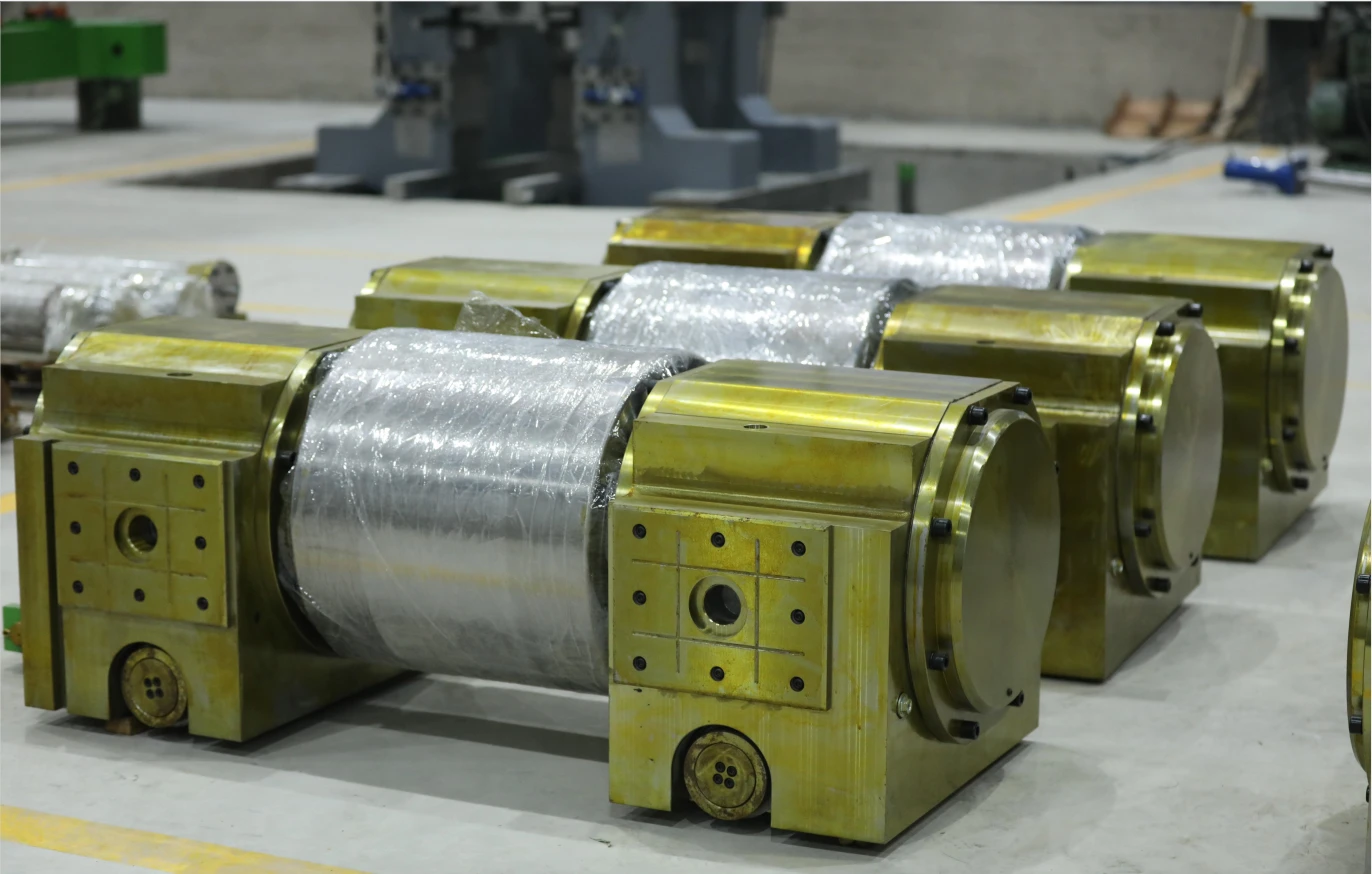

مطحنة الدرفلة الرئيسية: الجزء الأساسي من عملية الدرفلة الباردة، يتم ترقيق الفولاذ وتمديده بواسطة مطحنة الدرفلة متعددة المرور لتحقيق الحجم الدقيق.

فرن التلدين: الفولاذ المدرفل على البارد يتصلب، لذا فإنه يحتاج إلى إعادة بلورته بواسطة فرن التلدين لاستعادة اللدونة.

آلة التنعيم: بعد التلدين، يمر الفولاذ عبر آلة التنعيم لإزالة العيوب المتموجة وتحسين نعومة السطح.

آلة الطلاء (اختياري): وفقًا للتطبيق، قد تحتاج المنتجات المدرفلة على البارد إلى الطلاء بطبقات مضادة للتآكل مثل طلاء الزنك وطلاء الألومنيوم.

خصائص المنتجات المدرفلة على البارد

تتميز المنتجات المدرفلة على البارد بسطح أملس ودقة أبعاد عالية وصلابة وقوة عالية، وهي مناسبة لتصنيع المنتجات ذات المتطلبات العالية على المظهر والأداء، مثل لوحات السيارات وأغلفة الأجهزة المنزلية.

تتمتع خطوط إنتاج الدرفلة الساخنة والدرفلة الباردة بمزاياها الخاصة في إنتاج الصلب. تعد عملية الدرفلة الساخنة مناسبة للإنتاج الضخم للمواد الأساسية ذات اللدونة العالية ومتطلبات القوة المنخفضة، بينما تحتل الدرفلة الباردة مكانة مهمة في مجال التصنيع المتطور بسبب مزاياها في الدقة وجودة السطح. مع التقدم المستمر للتكنولوجيا، سيتم دمج خطوط إنتاج الدرفلة الساخنة والدرفلة الباردة بشكل أكبر لتشكيل نمط إنتاج متكامل أكثر كفاءة وصديقًا للبيئة، مما سيضخ حيوية جديدة في التطوير عالي الجودة لصناعة الصلب.

من خلال تحسين تكنولوجيا الإنتاج وإدخال التكنولوجيا الذكية، ستلعب خطوط إنتاج الدرفلة الساخنة والباردة دورًا أكثر أهمية في الإنتاج الصناعي في المستقبل، مما يوفر دعمًا لمواد الصلب عالية الجودة لمختلف الصناعات.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillأخبارJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessأخبارMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingأخبارMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsأخبارMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandأخبارMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsأخبارMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsأخبارMay.13,2025