了解热轧、冷轧生产线

钢铁工业是现代工业的基础,而轧制工艺是将钢铁从原材料转化为各种钢铁产品的重要环节。在钢铁轧制过程中,热轧和冷轧是两种最常见的加工方法。它们虽然属于同一轧制工艺,但在生产线布置、工艺流程、产品性能和应用领域等方面存在着明显的差异。本文将深入探讨热轧和冷轧生产线的特点及应用。

热轧生产线

热轧基本原理

热轧是指在高温下将钢坯轧制成所要求的尺寸和形状的工艺过程,通常将钢坯加热到1100℃~1250℃高温后,经轧机逐渐减薄、伸长,直到达到所要求的规格。

热轧生产线布置

热轧生产线主要包括以下几个工序:

加热炉:钢坯首先进入加热炉,通过燃烧燃料加热到适合轧制的温度。

粗轧机组:加热后的毛坯由粗轧机组进行初步成形,通常使毛坯截面积减小,并加长。

中间运输:在粗轧和精轧之间,钢坯可能需要通过输送辊或堆料设备进行缓冲、冷却。

精轧机组:将毛坯经过多道次轧制,达到最终的厚度、宽度要求,同时调整表面质量和力学性能。

冷床:热轧钢材应在冷床上自然冷却,以减少内应力。

卷取机:将冷却后的钢材卷成卷状,方便后续的储存和运输。

热轧产品的特性

热轧产品表面粗糙,精度不高,但塑性和韧性较高,适用于制造精度要求不高,但需要承载能力的结构钢、管道、船板等领域。

冷轧生产线

冷轧基本原理

冷轧是在室温下对钢材进行轧制的工艺过程,其核心目标是提高钢材表面质量和尺寸精度,提高力学性能。

冷轧生产线布置

冷轧生产线通常包括以下主要设备:

酸洗机组:将热轧卷进行酸洗,去除氧化皮,为后续的冷轧做准备。

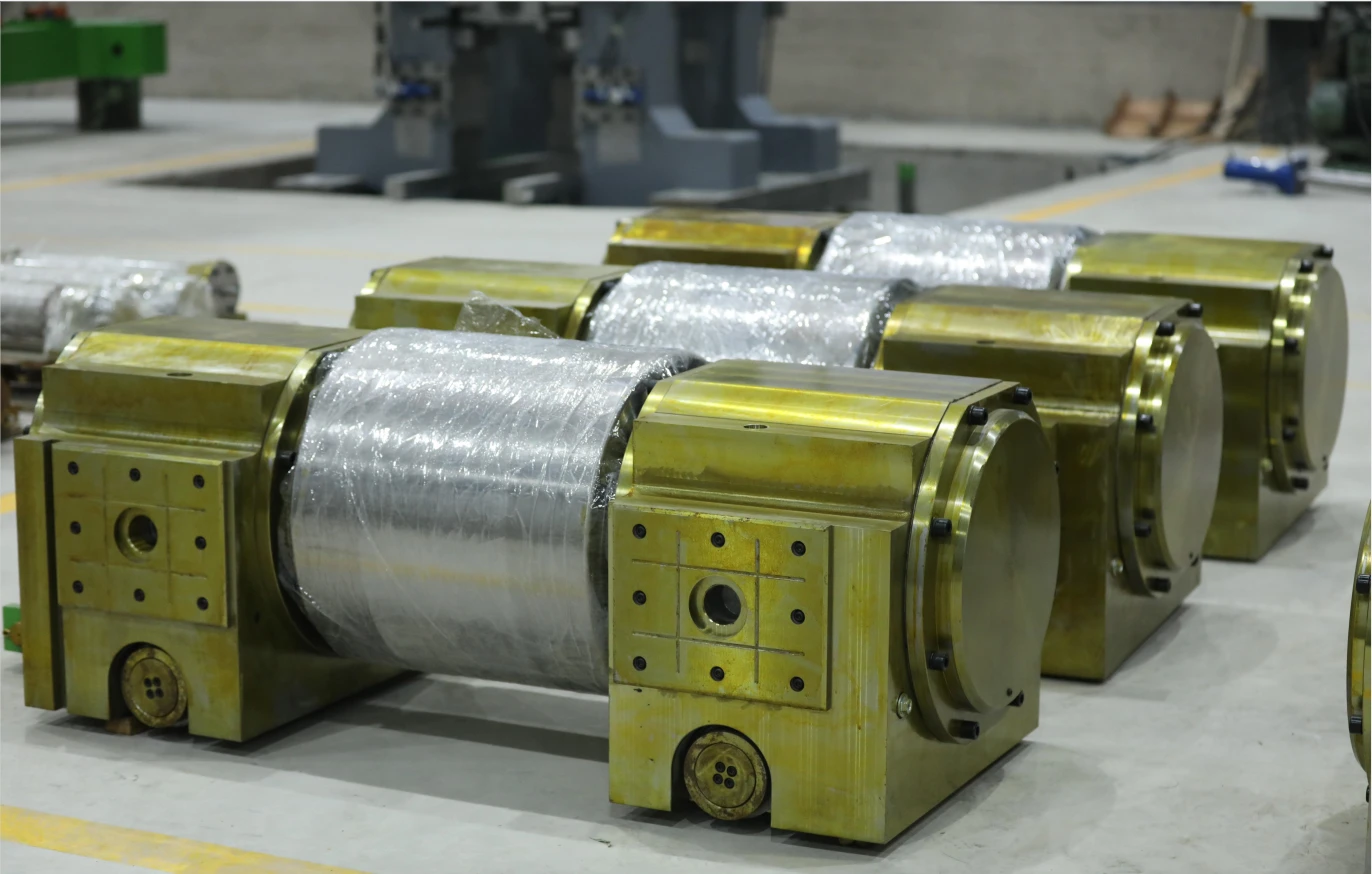

主轧机:冷轧工序的核心部分,通过多道次轧机对钢材进行减薄和延伸,以达到精确的尺寸。

退火炉:冷轧钢材会变硬,所以需要经过退火炉进行再结晶,才能恢复塑性。

平整机:钢材退火后经过平整机,消除波浪形缺陷,提高表面光洁度。

涂层机(选配):根据用途,冷轧产品可能需要涂敷镀锌、镀铝等防腐涂层。

冷轧产品的特性

冷轧产品表面光滑、尺寸精度高、硬度和强度高,适合制造汽车板、家电外壳等对外观和性能要求较高的产品。

热轧和冷轧生产线在钢铁生产中各有优势,热轧工艺适用于塑性高、强度要求不高的基础材料的大批量生产,而冷轧则因其在精度、表面质量方面的优势,在高端制造领域占有重要地位。随着技术的不断进步,热轧和冷轧生产线将进一步融合,形成更加高效、环保的一体化生产模式,为钢铁行业高质量发展注入新的活力。

通过优化生产工艺、引入智能技术,热轧、冷轧生产线在未来工业生产中将发挥更加关键的作用,为各行业提供优质的钢铁材料支持。

-

印度客户莅临 YWLX,验收5000KN光整机新闻Jun.22,2025

-

Typical Products from Reversing Cold Rolling Process新闻May.26,2025

-

Surface Finish Improvement through Skin Pass Rolling新闻May.26,2025

-

Integration of AGC Systems in Modern Cold Rolling Mills新闻May.26,2025

-

Cold Rolling in the Context of High-Strength Steel Demand新闻May.26,2025

-

AGC in Hot Rolling Mills: Challenges and Solutions新闻May.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty Metals新闻May.13,2025