열간 압연 공예

열간 압연 공정에 대한 이해

열간 압연(Hot Rolling)은 금속 가공 공정 중 하나로, 고온에서 금속 소재를 가열한 후 롤링 밀을 통해 압연하여 원하는 형상으로 만드는 과정입니다. 이 공정은 강철, 알루미늄, 구리 등 다양한 금속 및 합금에 사용되며, 여러 산업 분야에서 필수적인 공정으로 자리잡고 있습니다.

열간 압연의 원리

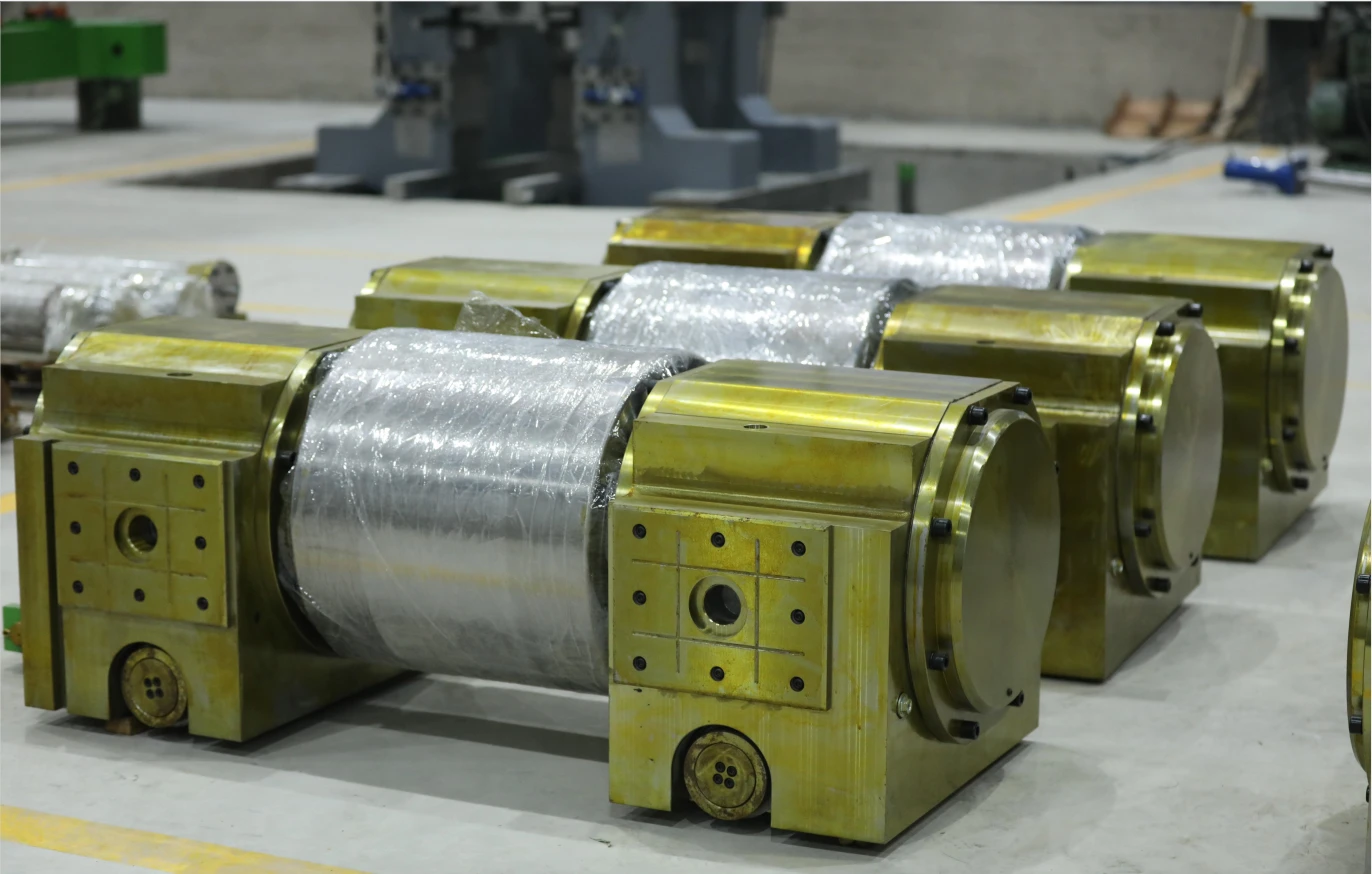

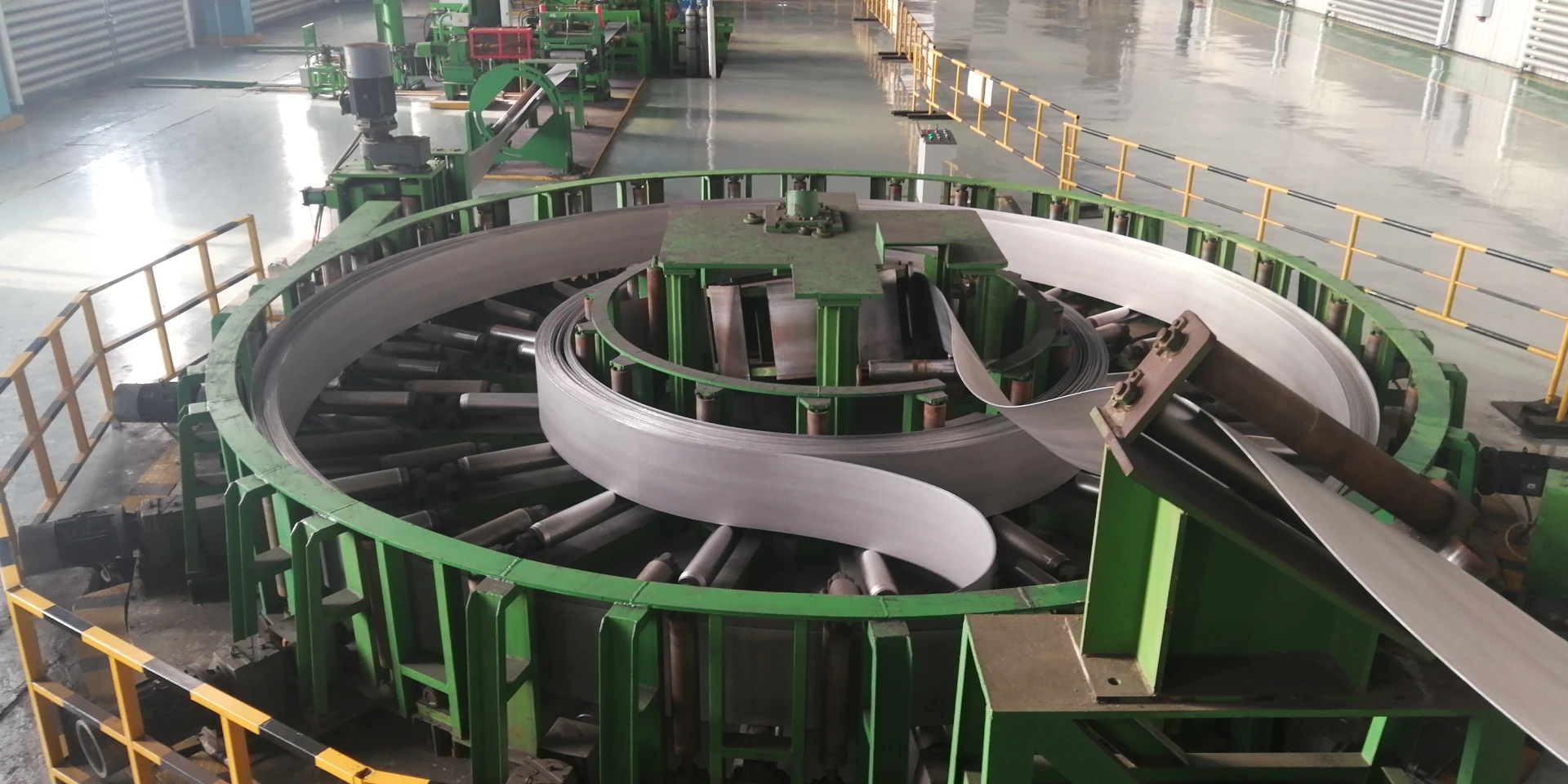

열간 압연은 금속 소재를 또는 슬래브(Slab)를 높은 온도에서 가열한 후, 두 개의 롤러 사이를 통과시켜 평평하고 얇은 형태로 만드는 과정입니다. 이때 금속은 소성 변형을 겪고, 그 결과 형태와 크기가 변경됩니다. 일반적으로 압연 온도는 금속의 재료에 따라 결정되며, 보통 재결정 온도 이상에서 진행됩니다. 예를 들어, 탄소강의 경우 약 1200도에서 1300도 사이의 온도로 압연이 이루어집니다.

열간 압연의 장점

열간 압연의 주요 장점은 다음과 같습니다.

1. 신속한 생산 공정 고온에서 진행되므로 금속의 소성 변형이 쉽게 이루어져 곧바로 원하는 두께로 압연할 수 있습니다. 이는 생산 시간을 단축시키는 데 도움이 됩니다.

2. 강도 증가 열간 압연은 소재의 조직 구조를 변화시켜 기계적 성질이 개선됩니다. 예를 들어, 압연 후 소재는 향상된 인장 강도와 연성을 가지게 됩니다.

.

4. 복잡한 형상의 생산 다양한 형상의 프로필과 판재를 쉽게 생산할 수 있어 다양한 산업에 유용합니다.

processo laminatoio a caldo

열간 압연의 응용

열간 압연 공정은 철강 산업 외에도 여러 산업 분야에서 필수적으로 사용되고 있습니다. 주요 활용 분야는 다음과 같습니다.

- 건설 산업 열간 압연을 통해 생산된 강철 빔 및 플레이트는 건물의 골격 구조로 사용됩니다. - 차량 제조 자동차의 차체, 프레임, 기타 부품의 생산에도 열간 압연이 필수적입니다. - 기계 및 중장비 대형 기계 부품 및 구조물에 필요한 강재를 생산하는 데 사용됩니다. - 조선업 선박의 외장재 및 구조 부재를 제작하는 데 필요한 두꺼운 강재도 열간 압연 방식으로 제조됩니다.

열간 압연 공정의 한계

비록 열간 압연이 많은 이점을 가지지만, 몇 가지 한계점도 존재합니다.

1. 표면 품질 열간 압연 과정에서 금속 표면에 산화물 또는 기타 불순물이 생길 수 있습니다. 이는 후속 가공 시 문제를 일으킬 수 있습니다. 2. 치수 정확도 열간 압연은 온도 변화 및 공정 변동으로 인해 치수에 대한 정확도가 떨어질 수 있습니다.

3. 내식성 열간 압연된 제품은 표면 산화 등으로 인해 내식성이 낮을 수 있으며, 후속 가공이 필요한 경우가 많습니다.

결론

열간 압연 공정은 금속 가공 산업에서 매우 중요한 역할을 맡고 있으며, 다양한 산업에 걸쳐 필수적인 공정으로 자리잡고 있습니다. 이 공정을 통해 대량 생산과 원가 절감이 가능하며, 기계적 성질이 개선된 제품을 얻을 수 있습니다. 그러나 표면 품질 및 치수 정확도 등의 한계를 극복하기 위한 기술 발전이 필요합니다. 앞으로의 열간 압연 기술은 더욱 발전하여 산업 전반에 긍정적인 영향을 미칠 것으로 기대됩니다.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillNewsJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessNewsMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingNewsMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsNewsMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandNewsMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsNewsMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsNewsMay.13,2025