Kaltwalzwerk mit automatischer Spurregelung

Automatische Messregelung in Kaltausrollanlagen

Die moderne Metallverarbeitung erfordert hochpräzise und effiziente Verfahren zur Bearbeitung von metallischen Materialien. Eine Schlüsseltechnologie in diesem Bereich ist die kalte Walztechnologie, die in vielen Industrien, wie der Automobil-, Luftfahrt- und Bauindustrie, Anwendung findet. Ein zentraler Aspekt dieser Technologie ist die automatische Messregelung, die für die Qualitätssicherung und die Effizienz des Produktionsprozesses von entscheidender Bedeutung ist.

Grundlagen der Kaltausrolltechnik

Kaltausrollen ist ein Verfahren, bei dem Metallbleche durch Walzen bei Umgebungs Temperaturen verformt werden. Dabei wird das Material zwischen zwei Walzen gequetscht, um die Dicke zu reduzieren und die mechanischen Eigenschaften zu verbessern. Durch das Kaltwalzen werden die Oberflächenrauhigkeit und die Festigkeit des Metalls erhöht. Allerdings ist die Kontrolle der Dicke und der Oberflächenqualität während des Prozesses äußerst wichtig, um konsistente Ergebnisse zu garantieren.

Die Rolle der automatischen Messregelung

Die automatische Messregelung (AMC, engl. Automatic Gauge Control) ist ein System, das während des Kaltwalzprozesses eingesetzt wird, um die Dicke des Materials präzise zu steuern. Das System verwendet verschiedene Sensoren und Messgeräte, um kontinuierlich Daten über die Dicke der Walzprodukte zu sammeln. Zu den verwendeten Technologien gehören Laser-, Ultraschall- und verkettete Messsysteme, die eine genaue Erfassung der Materialstärke ermöglichen.

Die von diesen Sensoren gesammelten Daten werden in Echtzeit analysiert und mit den Sollwerten verglichen. Bei Abweichungen erfolgt sofort eine Anpassung der Walzenpositionen, um die Dicke innerhalb der festgelegten Toleranzen zu halten. Diese automatische Anpassung minimiert menschliche Fehler und trägt zur Verbesserung der Produktionsrate bei.

Vorteile der automatischen Messregelung

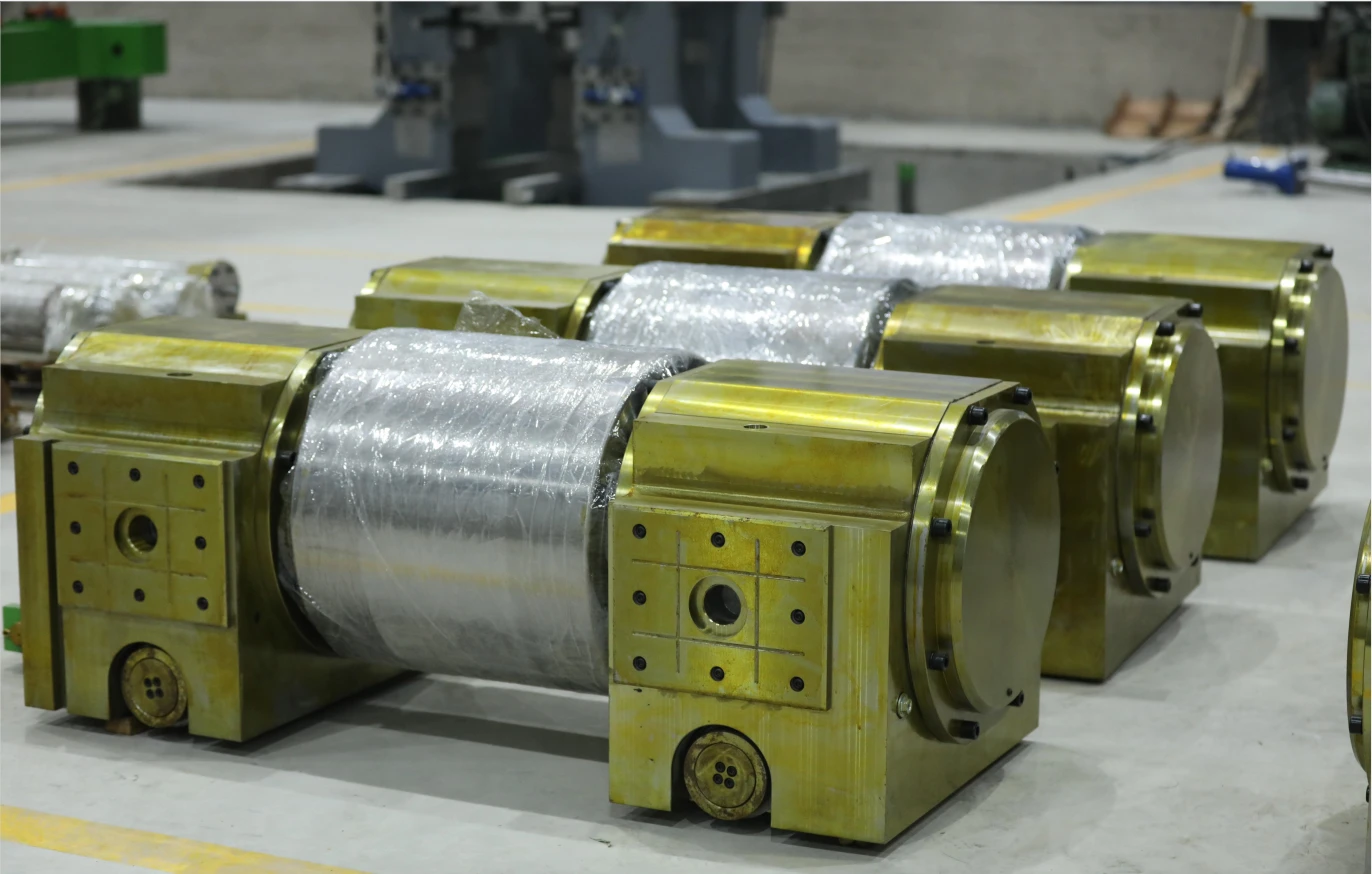

automatic gauge control cold rolling mill

Die Implementierung eines automatischen Messregelsystems in kaltausrollanlagen bietet mehrere Vorteile

1. Erhöhte Präzision Die kontinuierliche Überwachung der Dicke ermöglicht eine präzisere Kontrolle des Produktionsprozesses. Dies führt zu einer höheren Produktqualität und verringert die Wahrscheinlichkeit von Ausschuss und Nacharbeit.

2. Kostenreduktion Durch die Reduzierung von Materialabfall und Nachbearbeitungskosten können Unternehmen erhebliche Einsparungen erzielen. Die Automatisierung des Prozesses verringert zudem den Bedarf an manuellem Eingreifen und reduziert die Arbeitskosten.

3. Effizienzsteigerung Die Fähigkeit, sofort auf Veränderungen im Produktionsprozess zu reagieren, sorgt für einen reibungslosen Ablauf und eine höhere Gesamtproduktivität. Produktionszeiten werden verkürzt, was zu einer schnelleren Lieferung der Produkte führt.

4. Flexibilität Moderne Messregelsysteme können auf unterschiedliche Materialtypen und unterschiedliche Prozesseinstellungen angepasst werden. Dies ermöglicht eine vielseitige Nutzung der Anlagen und eine Anpassung an neue Produktionsanforderungen.

Zukunftsaussichten

Mit dem kontinuierlichen Fortschritt in der Sensortechnologie und der digitalen Datenverarbeitung wird erwartet, dass die Systeme der automatischen Messregelung in kaltausrollanlagen weiter verbessert werden. Zukünftige Entwicklungen könnten die Integration von KI-gestützten Algorithmen zur Vorhersage und Anpassung der Prozesse in Echtzeit umfassen. Solche Systeme könnten potenziell die Effizienz weiter steigern und die Produktionsqualität erhöhen.

Zusammenfassend lässt sich sagen, dass die automatische Messregelung eine entscheidende Rolle in der kaltausrolltechnologie spielt. Sie optimiert nicht nur den Produktionsprozess, sondern trägt auch entscheidend zur Qualitätssicherung und Kostenreduktion in der Metallverarbeitung bei. In Anbetracht der ständig steigenden Anforderungen an die Produktqualität und -effizienz ist die Entwicklung und Implementierung solcher Systeme unerlässlich für die Wettbewerbsfähigkeit in der Branche.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillNewsJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessNewsMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingNewsMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsNewsMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandNewsMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsNewsMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsNewsMay.13,2025