Componentes clave de los sistemas de control automático de calibre hidráulico (AGC)

Hidráulico Control automático de calibre (AGC) Los sistemas AGC son parte integral de las industrias donde el espesor de material preciso y consistente es esencial, como en las industrias de laminación de metales, papel y fabricación de aluminio. La función principal de los sistemas AGC es ajustar automáticamente el espacio o la presión entre los rodillos en el proceso de producción, asegurando que el material se procese con el espesor exacto requerido. Estos sistemas mejoran la eficiencia de la producción y la calidad del producto, al tiempo que reducen la intervención humana y el desperdicio de material. En el corazón del sistema AGC hay varios componentes clave que funcionan juntos a la perfección para lograr esta precisión.

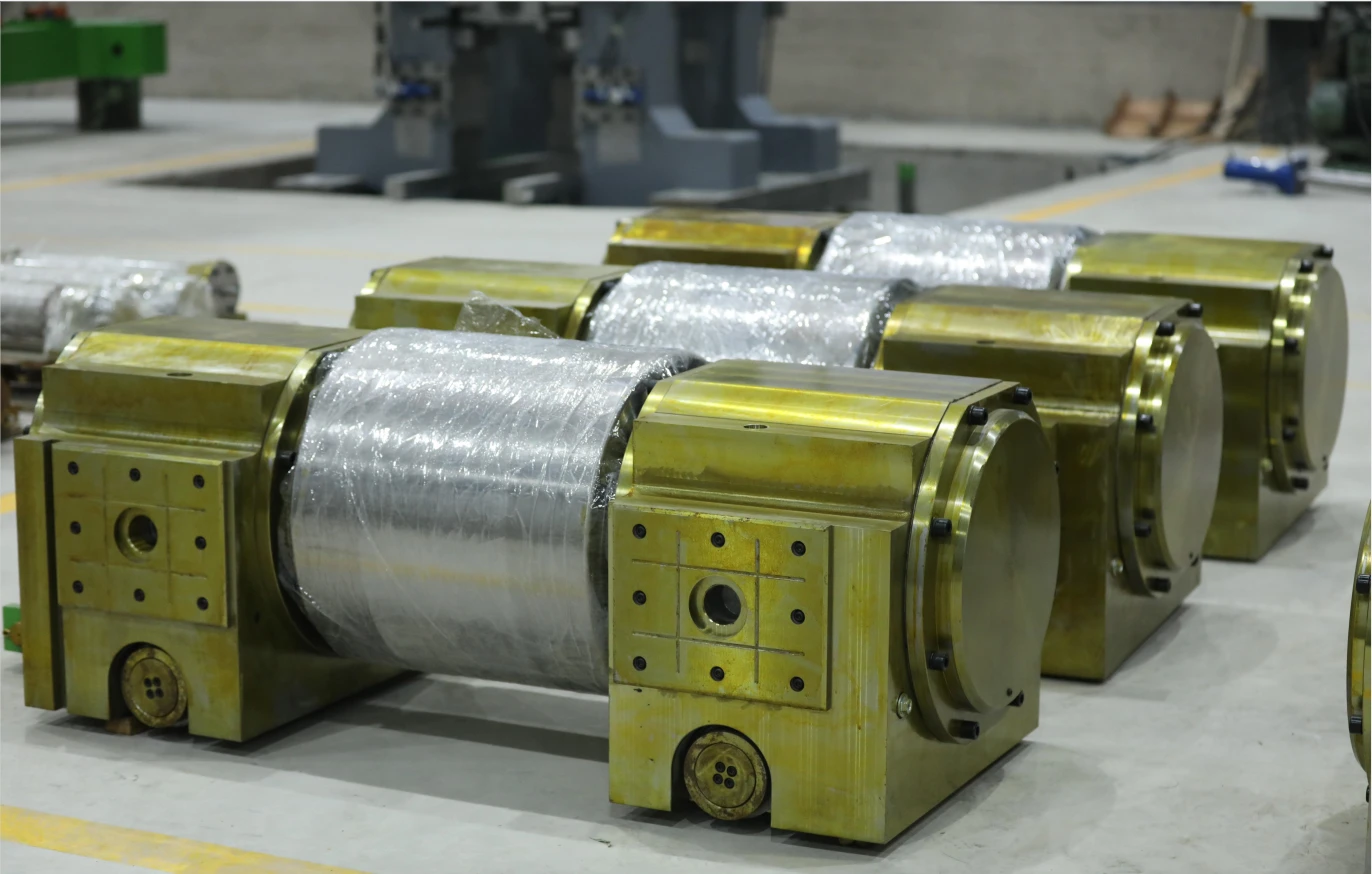

Actuadores hidráulicos: la fuerza impulsora detrás del control de calibres

Hydraulic actuators are one of the most critical components of an AGC system, responsible for providing the necessary force to adjust the gap between rollers in response to varying material thickness. These actuators use hydraulic pressure to drive mechanical systems that control the position of rollers in real time. By converting hydraulic energy into mechanical motion, hydraulic actuators enable precise control over the material processing gap, ensuring uniform thickness across the entire width of the material.

The actuators are often connected to hydraulic pumps, valves, and accumulators to maintain constant pressure and adjust the roller gap as needed. The hydraulic actuators in AGC systems are typically designed for high durability and performance, as they operate under extremely high pressures and need to respond quickly to control signals. With their ability to apply large forces with high precision, hydraulic actuators form the backbone of the AGC system’s ability to maintain consistent material thickness.

Para lograr una alta precisión y eficiencia, un Sistema AGC requires continuous monitoring of the material's thickness and the gap between rollers. Sensors play a crucial role in providing real-time feedback to the system, enabling it to adjust the roller gap automatically. Common types of sensors used in AGC systems include thickness sensors, position sensors, and pressure sensors.

Thickness sensors measure the material’s thickness as it passes between the rollers, while position sensors track the position of the rollers themselves. Pressure sensors monitor the hydraulic pressure in the actuators to ensure that the correct amount of force is being applied. The data gathered by these sensors is sent to the system's central controller, which uses it to make adjustments to the hydraulic actuators in real time.

By constantly feeding information about the material's thickness, roller gap, and hydraulic pressure, the sensors allow the AGC system to adjust and maintain the desired material specifications without manual intervention, ensuring high consistency and quality throughout the production process.

Software de control: el cerebro detrás del sistema AGC

The control software is often referred to as the brain of the Sistema de control automático de calibre, as it processes all the information from the sensors and makes the necessary decisions to control the actuators. Using complex algorithms and data processing techniques, the control software continuously monitors material thickness, roller position, and hydraulic pressure, making precise adjustments to ensure optimal production conditions.

Moderno Sistemas AGC Los sistemas de control de retroalimentación suelen incorporar sofisticados bucles de control de retroalimentación, en los que el software de control ajusta la posición del actuador en función de los datos en tiempo real de los sensores. El sistema también puede incluir capacidades de control predictivo, utilizando datos históricos y características de los materiales para anticipar los ajustes antes de que sean necesarios. Esto mejora la capacidad de respuesta y la estabilidad generales del sistema, lo que reduce las posibilidades de errores y mejora la calidad del producto final.

In addition to automatic adjustments, the control software also enables operators to manually override the system if needed. This feature provides flexibility, allowing human operators to intervene in case of unexpected conditions or to adjust settings based on specific production requirements.

Control automático de presión: garantía de una aplicación de fuerza estable

En muchos sistemas AGC, control automático de presión es una función clave que trabaja en conjunto con los otros componentes, garantizando que los rodillos ejerzan la fuerza correcta durante el procesamiento del material. Control automático de presión Ayuda a mantener una presión estable y constante en el sistema hidráulico, lo cual es esencial para ajustar el espacio entre los rodillos sin causar distorsión del material.

Pressure sensors continuously monitor the hydraulic system’s pressure levels, while the control software adjusts the pressure to match the required gap size. This prevents fluctuations in force application that could lead to inconsistent material thickness or even damage the rollers. The control automático de presión Esta característica optimiza la fuerza ejercida sobre el material, garantizando que el proceso de producción sea eficiente y preciso.

Control automático de presión También influye en la eficiencia energética. Al ajustar la presión hidráulica solo cuando es necesario, el sistema reduce el consumo de energía, lo que reduce los costos operativos y extiende la vida útil de los componentes hidráulicos.

Integración y comunicación: funcionamiento perfecto del sistema AGC

Un aspecto final pero igualmente importante de una Sistema AGC is the integration and communication between all its components. The hydraulic actuators, sensors, control software, and automatic pressure control mechanisms must work together seamlessly to ensure smooth operation. This integration is typically achieved through industrial communication protocols such as Ethernet/IP, Modbus, or Profibus, which allow the various components to exchange data efficiently and in real time.

The communication network connects the sensors to the control software, enabling quick decision-making based on accurate, up-to-the-minute data. This enables the system to react to any changes in material thickness, roller position, or hydraulic pressure almost instantly, ensuring that the desired output is achieved consistently.

En conclusión, la Sistema de control automático de calibre (AGC) relies on a sophisticated network of components to deliver precise and consistent material thickness. The hydraulic actuators provide the force needed for gap adjustment, while sensors offer real-time data on material thickness and system performance. The control software processes this data to make timely adjustments, and automatic pressure control ensures stable operation. Together, these components form a powerful system that boosts production efficiency and product quality, making it indispensable in industries where precision is paramount.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillNoticiasJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessNoticiasMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingNoticiasMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsNoticiasMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandNoticiasMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsNoticiasMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsNoticiasMay.13,2025