اجزای کلیدی سیستم های کنترل گیج اتوماتیک هیدرولیک (AGC).

هیدرولیک کنترل گیج اتوماتیک (AGC) سیستمها جزء صنایعی هستند که ضخامت مواد دقیق و ثابت ضروری است، مانند صنایع نورد فلز، کاغذ و آلومینیوم. عملکرد اصلی سیستمهای AGC تنظیم خودکار شکاف یا فشار بین غلتکها در فرآیند تولید است و اطمینان حاصل میکند که مواد به ضخامت دقیق مورد نیاز پردازش میشوند. این سیستم ها راندمان تولید و کیفیت محصول را بهبود می بخشند و در عین حال دخالت انسان و ضایعات مواد را کاهش می دهند. در قلب سیستم AGC چندین جزء کلیدی وجود دارد که برای دستیابی به این دقت به طور یکپارچه با هم کار می کنند.

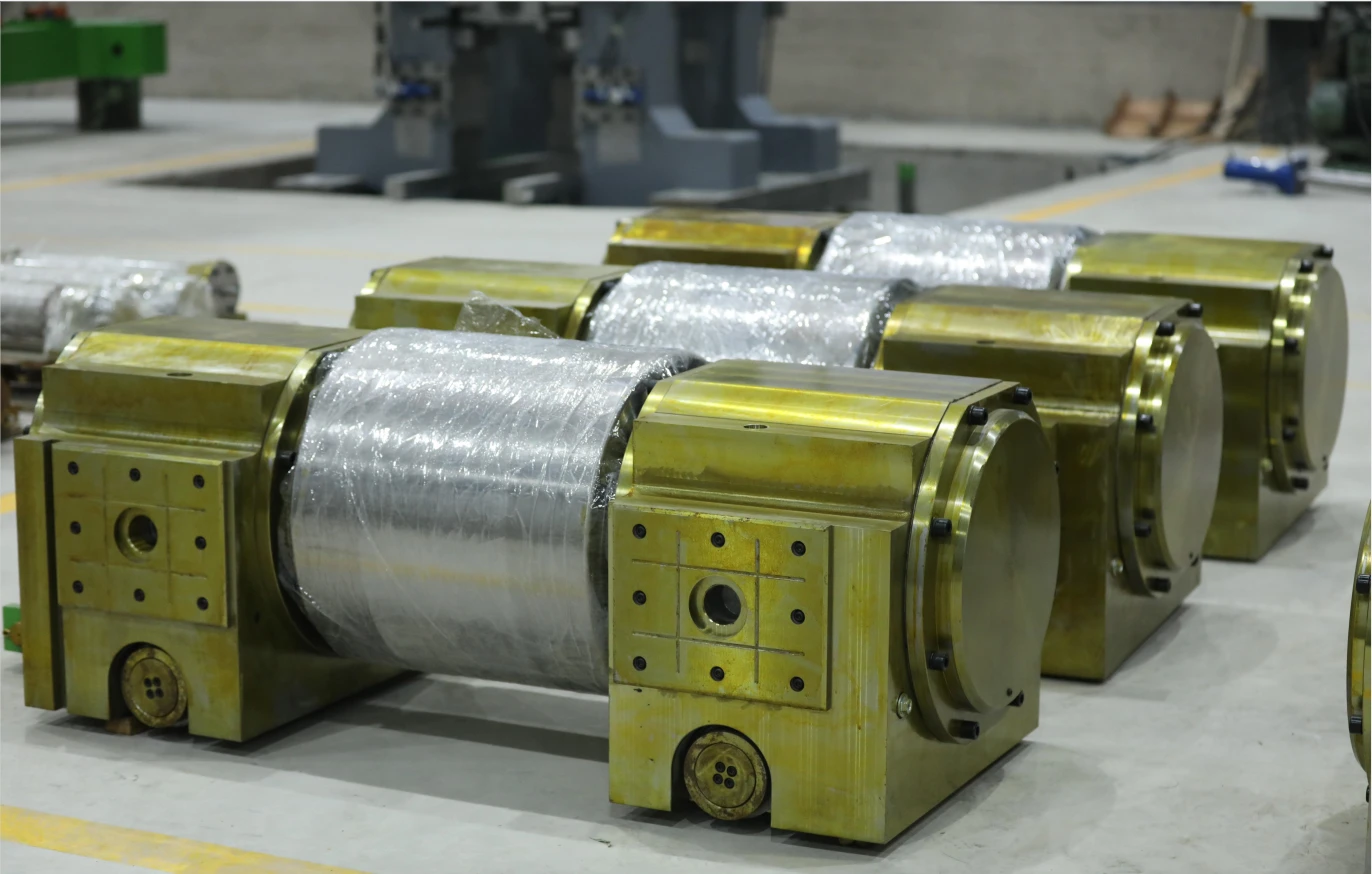

محرک های هیدرولیک: نیروی محرکه پشت کنترل گیج

Hydraulic actuators are one of the most critical components of an AGC system, responsible for providing the necessary force to adjust the gap between rollers in response to varying material thickness. These actuators use hydraulic pressure to drive mechanical systems that control the position of rollers in real time. By converting hydraulic energy into mechanical motion, hydraulic actuators enable precise control over the material processing gap, ensuring uniform thickness across the entire width of the material.

The actuators are often connected to hydraulic pumps, valves, and accumulators to maintain constant pressure and adjust the roller gap as needed. The hydraulic actuators in AGC systems are typically designed for high durability and performance, as they operate under extremely high pressures and need to respond quickly to control signals. With their ability to apply large forces with high precision, hydraulic actuators form the backbone of the AGC system’s ability to maintain consistent material thickness.

برای دستیابی به دقت و کارایی بالا، یک سیستم AGC requires continuous monitoring of the material's thickness and the gap between rollers. Sensors play a crucial role in providing real-time feedback to the system, enabling it to adjust the roller gap automatically. Common types of sensors used in AGC systems include thickness sensors, position sensors, and pressure sensors.

Thickness sensors measure the material’s thickness as it passes between the rollers, while position sensors track the position of the rollers themselves. Pressure sensors monitor the hydraulic pressure in the actuators to ensure that the correct amount of force is being applied. The data gathered by these sensors is sent to the system's central controller, which uses it to make adjustments to the hydraulic actuators in real time.

By constantly feeding information about the material's thickness, roller gap, and hydraulic pressure, the sensors allow the AGC system to adjust and maintain the desired material specifications without manual intervention, ensuring high consistency and quality throughout the production process.

نرم افزار کنترل: مغز پشت سیستم AGC

The control software is often referred to as the brain of the سیستم کنترل سنج اتوماتیک, as it processes all the information from the sensors and makes the necessary decisions to control the actuators. Using complex algorithms and data processing techniques, the control software continuously monitors material thickness, roller position, and hydraulic pressure, making precise adjustments to ensure optimal production conditions.

مدرن سیستم های AGC اغلب حلقههای کنترل بازخورد پیچیده را در خود جای میدهند، جایی که نرمافزار کنترل موقعیت محرک را بر اساس دادههای بیدرنگ سنسورها تنظیم میکند. این سیستم همچنین میتواند شامل قابلیتهای کنترل پیشبینی، با استفاده از دادههای تاریخی و ویژگیهای مواد برای پیشبینی تنظیمات قبل از نیاز باشد. این امر پاسخگویی و پایداری کلی سیستم را افزایش می دهد و احتمال خطا را کاهش می دهد و کیفیت محصول نهایی را بهبود می بخشد.

In addition to automatic adjustments, the control software also enables operators to manually override the system if needed. This feature provides flexibility, allowing human operators to intervene in case of unexpected conditions or to adjust settings based on specific production requirements.

کنترل فشار خودکار: اطمینان از اعمال نیروی پایدار

در بسیاری از سیستم های AGC، کنترل فشار اتوماتیک یک عملکرد کلیدی است که در پشت سر هم با اجزای دیگر کار می کند و اطمینان می دهد که غلتک ها نیروی صحیحی را در طول پردازش مواد اعمال می کنند. کنترل فشار اتوماتیک به حفظ فشار پایدار و ثابت در سیستم هیدرولیک کمک می کند، که برای تنظیم شکاف بین غلتک ها بدون ایجاد اعوجاج مواد ضروری است.

Pressure sensors continuously monitor the hydraulic system’s pressure levels, while the control software adjusts the pressure to match the required gap size. This prevents fluctuations in force application that could lead to inconsistent material thickness or even damage the rollers. The کنترل فشار اتوماتیک این ویژگی نیروی اعمال شده بر مواد را بهینه می کند و تضمین می کند که فرآیند تولید هم کارآمد و هم دقیق است.

کنترل فشار اتوماتیک همچنین در بهره وری انرژی نقش دارد. با تنظیم فشار هیدرولیک تنها در مواقع ضروری، سیستم مصرف انرژی را کاهش می دهد، هزینه های عملیاتی را کاهش می دهد و طول عمر قطعات هیدرولیک را افزایش می دهد.

یکپارچه سازی و ارتباطات: عملیات بدون درز سیستم AGC

یک جنبه نهایی اما به همان اندازه مهم از یک سیستم AGC is the integration and communication between all its components. The hydraulic actuators, sensors, control software, and automatic pressure control mechanisms must work together seamlessly to ensure smooth operation. This integration is typically achieved through industrial communication protocols such as Ethernet/IP, Modbus, or Profibus, which allow the various components to exchange data efficiently and in real time.

The communication network connects the sensors to the control software, enabling quick decision-making based on accurate, up-to-the-minute data. This enables the system to react to any changes in material thickness, roller position, or hydraulic pressure almost instantly, ensuring that the desired output is achieved consistently.

در نتیجه، سیستم کنترل سنج اتوماتیک (AGC). relies on a sophisticated network of components to deliver precise and consistent material thickness. The hydraulic actuators provide the force needed for gap adjustment, while sensors offer real-time data on material thickness and system performance. The control software processes this data to make timely adjustments, and automatic pressure control ensures stable operation. Together, these components form a powerful system that boosts production efficiency and product quality, making it indispensable in industries where precision is paramount.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillاخبارJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessاخبارMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingاخبارMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsاخبارMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandاخبارMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsاخبارMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsاخبارMay.13,2025