دور AGC في الحفاظ على ثبات السُمك في إنتاج الصلب

In steel manufacturing, maintaining a consistent material thickness is essential for ensuring high-quality products that meet industry standards. Variations in thickness can lead to defects, waste, and costly rework. Automatic Gauge Control (AGC) systems play a pivotal role in achieving this precision by continuously monitoring and adjusting the gap between rollers during the rolling process. In combination with other technologies, such as automatic water pressure regulators, tension control systems, and strip tension controllers, AGC systems help maintain the necessary force and alignment, ensuring consistent thickness throughout the steel production line.

أنظمة التحكم التلقائي في سماكة الفولاذ: العمود الفقري للتحكم في سماكة الفولاذ

Automatic Gauge Control (AGC) systems are essential for steel production, as they ensure that the material thickness remains uniform despite variations in the incoming strip thickness or production parameters. During the rolling process, steel strips are passed between two or more rollers, which compress the material to reduce its thickness. AGC systems automatically adjust the gap between the rollers based on real-time measurements of the strip thickness. This automatic adjustment helps to maintain a consistent thickness across the full width and length of the strip, a critical factor in producing high-quality steel products.

The AGC system works by integrating sensors that monitor the material thickness and feedback loops that adjust the position of the rollers. These adjustments are made with precision, using hydraulic actuators and other control systems to apply the necessary force. The ability of AGC to react in real-time ensures minimal deviation from the desired thickness, which improves overall production efficiency and reduces material waste.

The Role of Hydraulic Automatic Gauge Control in Steel Production

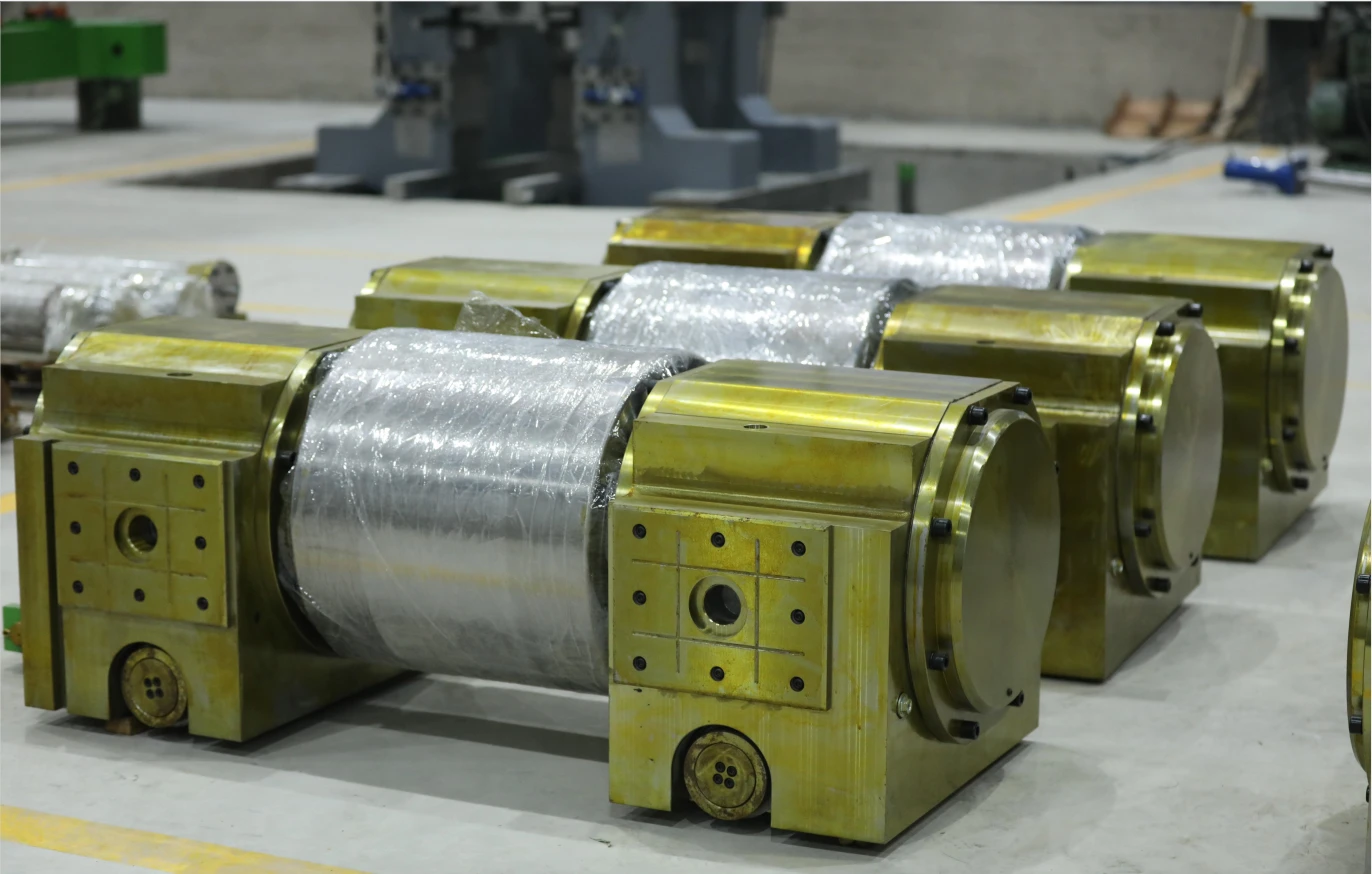

Hydraulic Automatic Gauge Control (HAGC) is a crucial aspect of AGC systems, specifically designed to provide the force necessary to adjust the gap between rollers. In steel manufacturing, the rolling process requires significant force to compress the steel strip to the desired thickness. Hydraulic actuators in HAGC systems use hydraulic pressure to apply this force, allowing for fine adjustments to the roller gap. By adjusting the hydraulic pressure, HAGC ensures that the rollers remain in the correct position throughout the process, maintaining uniformity in the thickness of the strip.

The HAGC system also integrates sensors that measure strip thickness and provide feedback to the control system. As the strip moves through the mill, any variations in thickness are detected, and the hydraulic automatic gauge control responds by adjusting the roller gap. This precise control allows manufacturers to maintain the desired strip thickness even as the material passes through different stages of the production process, such as cooling or stretching.

من خلال أتمتة هذه التعديلات، تعمل HAGC على تحسين الكفاءة الإجمالية لإنتاج الصلب، وتقليل العمالة اليدوية، وتقليل مخاطر الأخطاء الناجمة عن إعدادات فجوة الأسطوانة غير المتسقة. والنتيجة هي منتج فولاذي يلبي المواصفات باستمرار، مما يضمن الجودة ويقلل الحاجة إلى تعديلات ما بعد الإنتاج.

التحكم في التوتر: ضمان الاستقرار في عملية الدرفلة

In addition to maintaining a consistent gauge, tension control is another critical factor in achieving uniform strip thickness during the rolling process. أنظمة التحكم في التوتر regulate the force applied to the steel strip as it moves through the rollers, ensuring that the material remains stable and properly aligned throughout the process. This is especially important in processes like cold rolling or coil processing, where excessive tension can cause stretching, warping, or uneven thickness.

Tension control works by adjusting the force applied to the steel strip at various points along the production line. Sensors monitor the tension, and if the strip becomes too tight or loose, the system will automatically adjust the tension to maintain consistent pressure. By controlling the tension, these systems prevent fluctuations in material properties that could lead to uneven rolling and variations in thickness. This allows manufacturers to maintain high levels of consistency and quality in their steel products.

وحدات التحكم في شد الشريط: مفتاح الدحرجة الدقيقة

A more specialized form of tension control in steel manufacturing is the strip tension controller. These systems are particularly important in hot rolling mills and cold rolling mills, where the steel strip is subjected to various forces as it moves through the rollers. The strip tension controller manages the tension of the strip by adjusting the pressure and speed of the rollers, which ensures that the material remains in the correct position and is processed evenly.

The strip tension controller integrates with the AGC system to adjust the gap between rollers as needed while simultaneously regulating the tension in the strip. This dual-control mechanism enables precise control over the entire rolling process, ensuring that both the thickness and shape of the steel strip are consistent from start to finish. By coordinating the strip tension with the roller gap, strip tension controllers optimize the rolling process, reducing defects and improving material yield.

Strip tension controllers use advanced sensors to continuously monitor the tension in real time, adjusting as necessary to compensate for changes in material properties or rolling speed. This constant monitoring and adjustment ensure that the steel strip is always under the ideal amount of tension, preventing over-elongation or buckling during production.

أنظمة التحكم المتكاملة: تعظيم الكفاءة والدقة

The integration of AGC systems, automatic water pressure regulators, tension control systems, and strip tension controllers results in a highly sophisticated production environment that maximizes both efficiency and precision. These technologies work in tandem, with AGC systems focusing on maintaining consistent strip thickness, tension control systems ensuring stability and alignment, and strip tension controllers optimizing the material's movement during the rolling process.

مع تقدم شريط الفولاذ عبر المطحنة، تعمل الأنظمة المتكاملة باستمرار على ضبط فجوة الأسطوانة والتوتر والمعلمات الأخرى للحفاظ على الظروف المثلى. يتيح هذا التحكم في الوقت الفعلي للمصنعين إنتاج منتجات فولاذية بأقل قدر من النفايات وسمك ثابت وجودة فائقة. من خلال أتمتة هذه التعديلات، يمكن للمصنعين تقليل التدخل البشري بشكل كبير وزيادة الإنتاجية وخفض التكاليف المرتبطة بإعادة العمل وفقدان المواد.

بالإضافة إلى ذلك، يسمح دمج هذه التقنيات بجمع البيانات ومراقبتها بشكل أفضل، مما يجعل من الأسهل تتبع الأداء وتحديد مجالات التحسين. وبفضل أنظمة التحكم المتقدمة، يمكن لمصنعي الصلب تحقيق قدر أكبر من الاتساق والجودة والكفاءة طوال عملية الإنتاج.

In conclusion, Automatic Gauge Control (AGC) systems play a crucial role in maintaining consistent material thickness in steel production. By integrating key components like hydraulic automatic gauge control, tension control, and strip tension controllers, manufacturers can ensure that the rolling process is both precise and efficient. These systems reduce the potential for errors, improve product quality, and optimize the overall production process.

مع استمرار تقدم إنتاج الصلب، فإن دمج أنظمة AGC مع التقنيات المتطورة الأخرى سوف يصبح أكثر أهمية. من خلال الاستفادة من هذه الأنظمة المتقدمة، يمكن لمصنعي الصلب تحسين اتساق منتجاتهم، والحد من النفايات، والبقاء قادرين على المنافسة في سوق عالمية متزايدة الطلب.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillأخبارJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessأخبارMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingأخبارMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsأخبارMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandأخبارMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsأخبارMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsأخبارMay.13,2025