AGC 在保持钢铁生产厚度一致方面的作用

In steel manufacturing, maintaining a consistent material thickness is essential for ensuring high-quality products that meet industry standards. Variations in thickness can lead to defects, waste, and costly rework. Automatic Gauge Control (AGC) systems play a pivotal role in achieving this precision by continuously monitoring and adjusting the gap between rollers during the rolling process. In combination with other technologies, such as automatic water pressure regulators, tension control systems, and strip tension controllers, AGC systems help maintain the necessary force and alignment, ensuring consistent thickness throughout the steel production line.

AGC 系统:钢材厚度控制的支柱

Automatic Gauge Control (AGC) systems are essential for steel production, as they ensure that the material thickness remains uniform despite variations in the incoming strip thickness or production parameters. During the rolling process, steel strips are passed between two or more rollers, which compress the material to reduce its thickness. AGC systems automatically adjust the gap between the rollers based on real-time measurements of the strip thickness. This automatic adjustment helps to maintain a consistent thickness across the full width and length of the strip, a critical factor in producing high-quality steel products.

The AGC system works by integrating sensors that monitor the material thickness and feedback loops that adjust the position of the rollers. These adjustments are made with precision, using hydraulic actuators and other control systems to apply the necessary force. The ability of AGC to react in real-time ensures minimal deviation from the desired thickness, which improves overall production efficiency and reduces material waste.

The Role of Hydraulic Automatic Gauge Control in Steel Production

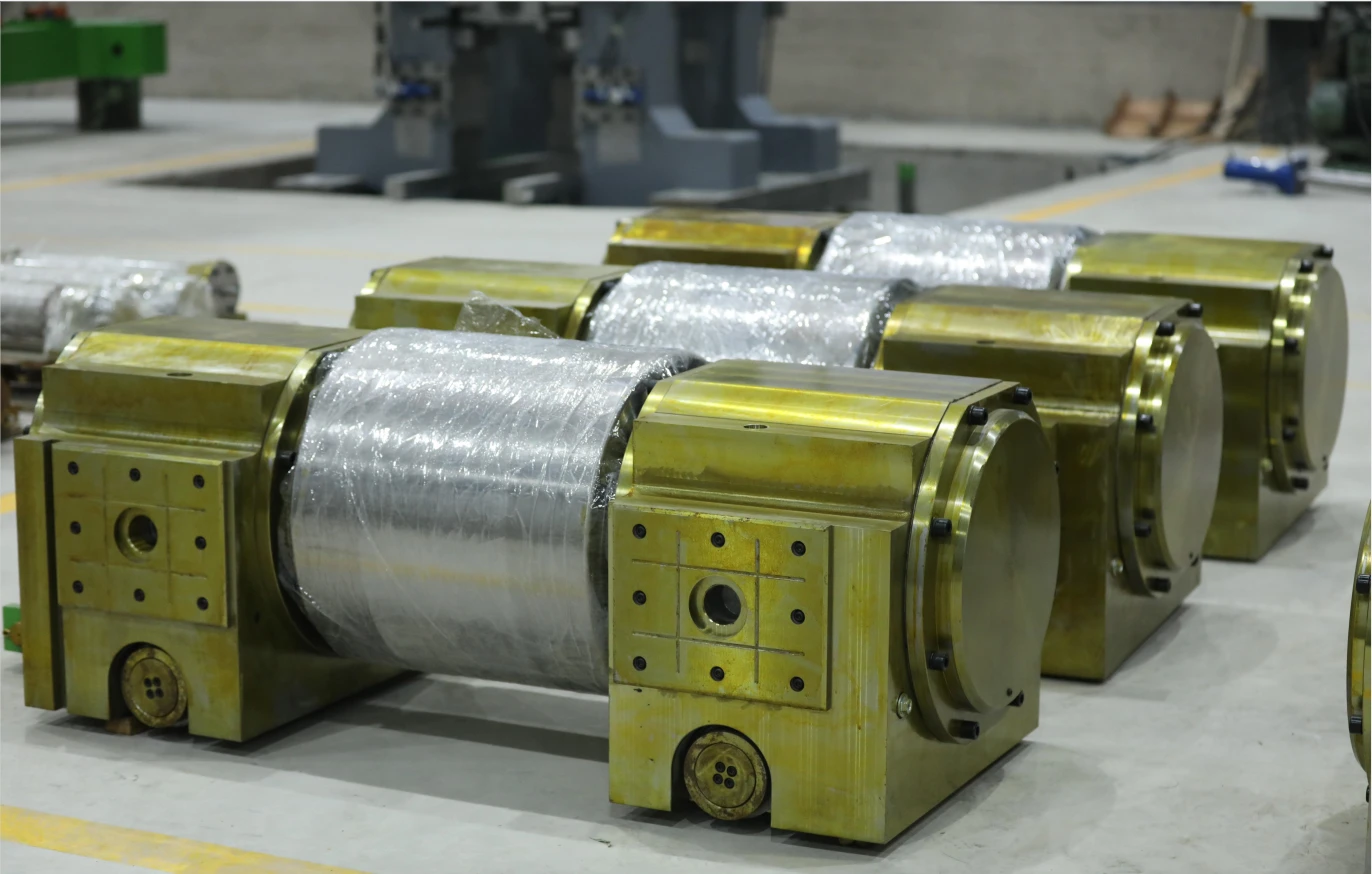

Hydraulic Automatic Gauge Control (HAGC) is a crucial aspect of AGC systems, specifically designed to provide the force necessary to adjust the gap between rollers. In steel manufacturing, the rolling process requires significant force to compress the steel strip to the desired thickness. Hydraulic actuators in HAGC systems use hydraulic pressure to apply this force, allowing for fine adjustments to the roller gap. By adjusting the hydraulic pressure, HAGC ensures that the rollers remain in the correct position throughout the process, maintaining uniformity in the thickness of the strip.

The HAGC system also integrates sensors that measure strip thickness and provide feedback to the control system. As the strip moves through the mill, any variations in thickness are detected, and the hydraulic automatic gauge control responds by adjusting the roller gap. This precise control allows manufacturers to maintain the desired strip thickness even as the material passes through different stages of the production process, such as cooling or stretching.

通过自动化这些调整,HAGC 提高了钢铁生产的整体效率,减少了人工劳动,并最大限度地降低了因辊隙设置不一致而导致错误的风险。结果是钢铁产品始终符合规格,确保了质量,并减少了后期生产调整的需要。

张力控制:确保轧制过程的稳定性

In addition to maintaining a consistent gauge, tension control is another critical factor in achieving uniform strip thickness during the rolling process. 张力控制系统 regulate the force applied to the steel strip as it moves through the rollers, ensuring that the material remains stable and properly aligned throughout the process. This is especially important in processes like cold rolling or coil processing, where excessive tension can cause stretching, warping, or uneven thickness.

Tension control works by adjusting the force applied to the steel strip at various points along the production line. Sensors monitor the tension, and if the strip becomes too tight or loose, the system will automatically adjust the tension to maintain consistent pressure. By controlling the tension, these systems prevent fluctuations in material properties that could lead to uneven rolling and variations in thickness. This allows manufacturers to maintain high levels of consistency and quality in their steel products.

带钢张力控制器:精密轧制的关键

A more specialized form of tension control in steel manufacturing is the strip tension controller. These systems are particularly important in hot rolling mills and cold rolling mills, where the steel strip is subjected to various forces as it moves through the rollers. The strip tension controller manages the tension of the strip by adjusting the pressure and speed of the rollers, which ensures that the material remains in the correct position and is processed evenly.

The strip tension controller integrates with the AGC system to adjust the gap between rollers as needed while simultaneously regulating the tension in the strip. This dual-control mechanism enables precise control over the entire rolling process, ensuring that both the thickness and shape of the steel strip are consistent from start to finish. By coordinating the strip tension with the roller gap, strip tension controllers optimize the rolling process, reducing defects and improving material yield.

Strip tension controllers use advanced sensors to continuously monitor the tension in real time, adjusting as necessary to compensate for changes in material properties or rolling speed. This constant monitoring and adjustment ensure that the steel strip is always under the ideal amount of tension, preventing over-elongation or buckling during production.

集成控制系统:最大限度提高效率和精度

The integration of AGC systems, automatic water pressure regulators, tension control systems, and strip tension controllers results in a highly sophisticated production environment that maximizes both efficiency and precision. These technologies work in tandem, with AGC systems focusing on maintaining consistent strip thickness, tension control systems ensuring stability and alignment, and strip tension controllers optimizing the material's movement during the rolling process.

当钢带穿过轧机时,集成系统会不断调整辊隙、张力和其他参数,以保持最佳状态。这种实时控制使制造商能够生产出浪费最少、厚度一致、质量上乘的钢铁产品。通过自动化这些调整,制造商可以显著减少人工干预、提高产量并降低与返工和材料损失相关的成本。

此外,这些技术的集成可以更好地收集和监控数据,从而更容易跟踪性能并确定需要改进的领域。有了先进的控制系统,钢铁制造商可以在整个生产过程中实现更高的一致性、质量和效率。

In conclusion, Automatic Gauge Control (AGC) systems play a crucial role in maintaining consistent material thickness in steel production. By integrating key components like hydraulic automatic gauge control, tension control, and strip tension controllers, manufacturers can ensure that the rolling process is both precise and efficient. These systems reduce the potential for errors, improve product quality, and optimize the overall production process.

随着钢铁生产不断进步,AGC 系统与其他尖端技术的集成将变得更加重要。通过利用这些先进的系统,钢铁制造商可以提高产品一致性、减少浪费并在日益苛刻的全球市场中保持竞争力。

-

印度客户莅临 YWLX,验收5000KN光整机新闻Jun.22,2025

-

Typical Products from Reversing Cold Rolling Process新闻May.26,2025

-

Surface Finish Improvement through Skin Pass Rolling新闻May.26,2025

-

Integration of AGC Systems in Modern Cold Rolling Mills新闻May.26,2025

-

Cold Rolling in the Context of High-Strength Steel Demand新闻May.26,2025

-

AGC in Hot Rolling Mills: Challenges and Solutions新闻May.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty Metals新闻May.13,2025