Роль AGC в поддержании постоянной толщины при производстве стали

In steel manufacturing, maintaining a consistent material thickness is essential for ensuring high-quality products that meet industry standards. Variations in thickness can lead to defects, waste, and costly rework. Automatic Gauge Control (AGC) systems play a pivotal role in achieving this precision by continuously monitoring and adjusting the gap between rollers during the rolling process. In combination with other technologies, such as automatic water pressure regulators, tension control systems, and strip tension controllers, AGC systems help maintain the necessary force and alignment, ensuring consistent thickness throughout the steel production line.

Системы AGC: основа контроля толщины стали

Automatic Gauge Control (AGC) systems are essential for steel production, as they ensure that the material thickness remains uniform despite variations in the incoming strip thickness or production parameters. During the rolling process, steel strips are passed between two or more rollers, which compress the material to reduce its thickness. AGC systems automatically adjust the gap between the rollers based on real-time measurements of the strip thickness. This automatic adjustment helps to maintain a consistent thickness across the full width and length of the strip, a critical factor in producing high-quality steel products.

The AGC system works by integrating sensors that monitor the material thickness and feedback loops that adjust the position of the rollers. These adjustments are made with precision, using hydraulic actuators and other control systems to apply the necessary force. The ability of AGC to react in real-time ensures minimal deviation from the desired thickness, which improves overall production efficiency and reduces material waste.

The Role of Hydraulic Automatic Gauge Control in Steel Production

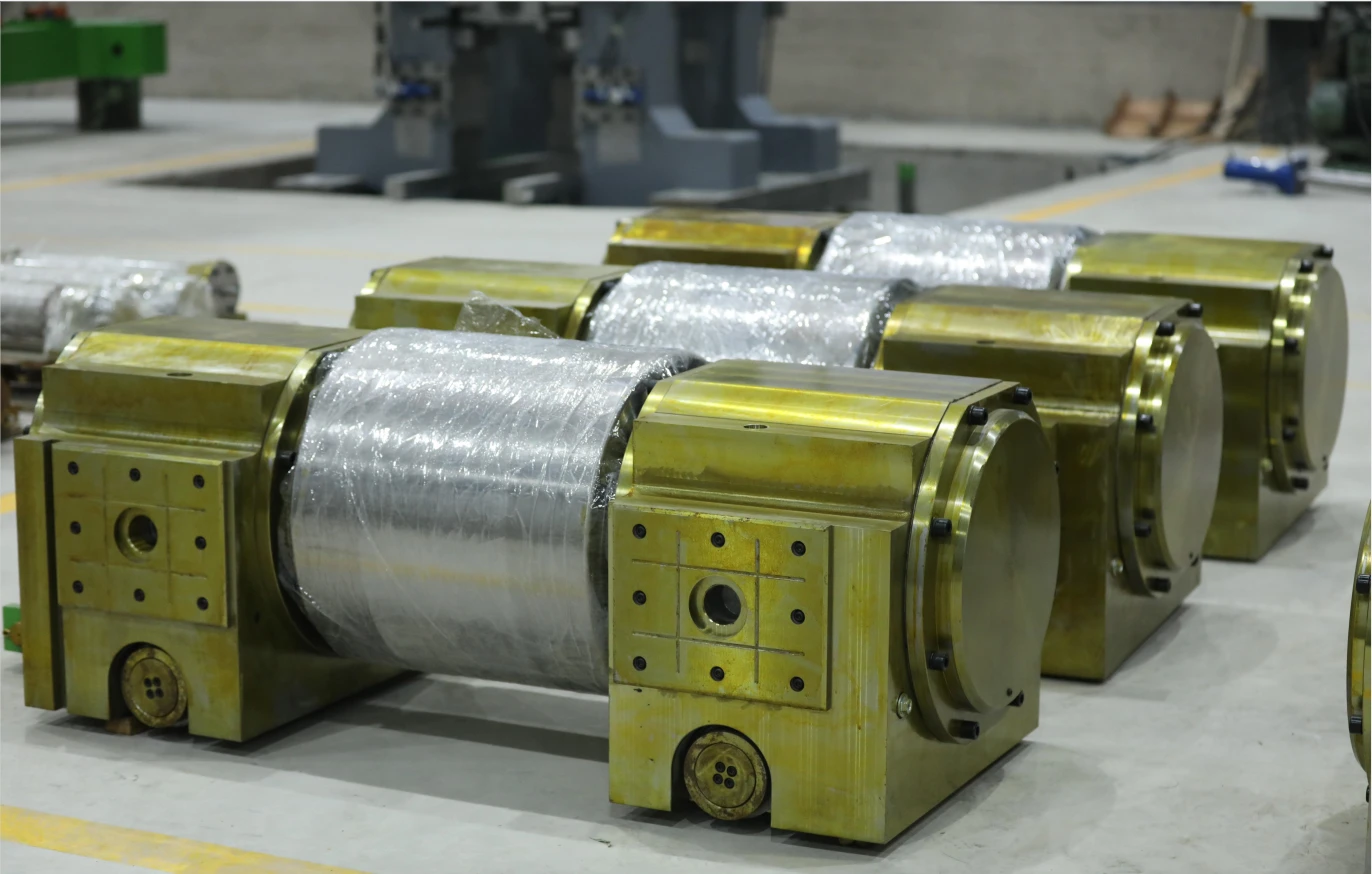

Hydraulic Automatic Gauge Control (HAGC) is a crucial aspect of AGC systems, specifically designed to provide the force necessary to adjust the gap between rollers. In steel manufacturing, the rolling process requires significant force to compress the steel strip to the desired thickness. Hydraulic actuators in HAGC systems use hydraulic pressure to apply this force, allowing for fine adjustments to the roller gap. By adjusting the hydraulic pressure, HAGC ensures that the rollers remain in the correct position throughout the process, maintaining uniformity in the thickness of the strip.

The HAGC system also integrates sensors that measure strip thickness and provide feedback to the control system. As the strip moves through the mill, any variations in thickness are detected, and the hydraulic automatic gauge control responds by adjusting the roller gap. This precise control allows manufacturers to maintain the desired strip thickness even as the material passes through different stages of the production process, such as cooling or stretching.

Автоматизируя эти корректировки, HAGC повышает общую эффективность производства стали, сокращает ручной труд и сводит к минимуму риск ошибок, вызванных несогласованными настройками зазора между роликами. Результатом является стальной продукт, который постоянно соответствует спецификациям, гарантируя качество и снижая необходимость в корректировках после производства.

Контроль натяжения: обеспечение стабильности процесса прокатки

In addition to maintaining a consistent gauge, tension control is another critical factor in achieving uniform strip thickness during the rolling process. Системы контроля натяжения regulate the force applied to the steel strip as it moves through the rollers, ensuring that the material remains stable and properly aligned throughout the process. This is especially important in processes like cold rolling or coil processing, where excessive tension can cause stretching, warping, or uneven thickness.

Tension control works by adjusting the force applied to the steel strip at various points along the production line. Sensors monitor the tension, and if the strip becomes too tight or loose, the system will automatically adjust the tension to maintain consistent pressure. By controlling the tension, these systems prevent fluctuations in material properties that could lead to uneven rolling and variations in thickness. This allows manufacturers to maintain high levels of consistency and quality in their steel products.

Контроллеры натяжения полосы: ключ к точности прокатки

A more specialized form of tension control in steel manufacturing is the strip tension controller. These systems are particularly important in hot rolling mills and cold rolling mills, where the steel strip is subjected to various forces as it moves through the rollers. The strip tension controller manages the tension of the strip by adjusting the pressure and speed of the rollers, which ensures that the material remains in the correct position and is processed evenly.

The strip tension controller integrates with the AGC system to adjust the gap between rollers as needed while simultaneously regulating the tension in the strip. This dual-control mechanism enables precise control over the entire rolling process, ensuring that both the thickness and shape of the steel strip are consistent from start to finish. By coordinating the strip tension with the roller gap, strip tension controllers optimize the rolling process, reducing defects and improving material yield.

Strip tension controllers use advanced sensors to continuously monitor the tension in real time, adjusting as necessary to compensate for changes in material properties or rolling speed. This constant monitoring and adjustment ensure that the steel strip is always under the ideal amount of tension, preventing over-elongation or buckling during production.

Интегрированные системы управления: максимальная эффективность и точность

The integration of AGC systems, automatic water pressure regulators, tension control systems, and strip tension controllers results in a highly sophisticated production environment that maximizes both efficiency and precision. These technologies work in tandem, with AGC systems focusing on maintaining consistent strip thickness, tension control systems ensuring stability and alignment, and strip tension controllers optimizing the material's movement during the rolling process.

По мере продвижения стальной полосы через стан интегрированные системы непрерывно регулируют зазор между роликами, натяжение и другие параметры для поддержания оптимальных условий. Этот контроль в реальном времени позволяет производителям выпускать стальную продукцию с минимальными отходами, постоянной толщиной и превосходным качеством. Автоматизируя эти регулировки, производители могут значительно сократить вмешательство человека, увеличить производительность и снизить затраты, связанные с доработкой и потерей материала.

Кроме того, интеграция этих технологий позволяет улучшить сбор и мониторинг данных, что упрощает отслеживание производительности и выявление областей для улучшения. Благодаря внедрению современных систем контроля производители стали могут добиться большей согласованности, качества и эффективности на протяжении всего производственного процесса.

In conclusion, Automatic Gauge Control (AGC) systems play a crucial role in maintaining consistent material thickness in steel production. By integrating key components like hydraulic automatic gauge control, tension control, and strip tension controllers, manufacturers can ensure that the rolling process is both precise and efficient. These systems reduce the potential for errors, improve product quality, and optimize the overall production process.

По мере того, как производство стали продолжает развиваться, интеграция систем AGC с другими передовыми технологиями будет становиться все более важной. Используя эти передовые системы, производители стали могут улучшить однородность своей продукции, сократить отходы и оставаться конкурентоспособными на все более требовательном мировом рынке.

-

Indian Clients Visit YWLX to Inspect Skin-pass MillНовостиJun.22,2025

-

Typical Products from Reversing Cold Rolling ProcessНовостиMay.26,2025

-

Surface Finish Improvement through Skin Pass RollingНовостиMay.26,2025

-

Integration of AGC Systems in Modern Cold Rolling MillsНовостиMay.26,2025

-

Cold Rolling in the Context of High-Strength Steel DemandНовостиMay.26,2025

-

AGC in Hot Rolling Mills: Challenges and SolutionsНовостиMay.26,2025

-

Why Reversing Cold Rolling Mills Are Ideal for Specialty MetalsНовостиMay.13,2025